Injecteurs

Les temps d'ouverture des injecteurs détermine le débit de carburant donc la richesse, c'est sur ce paramétre que le calculateur intervient pour l'enrichement.

Démarrage du moteur

Jusqu'à un régime de 600 tr/min, les injecteurs s'ouvrent de

façon simultanée sur les 4 injecteurs.Au dessus de ce régime,

le calculateur utilise l'information du capteur de phase pour identifier le

cylindre N°1 et commence l'injection phasée (cylindre par cylindre

dans l'ordre d'injection à un instant déterminé du cycle).

L'information de la sonde lambda n'est pas prise en compte tant qu'elle n'a

pas atteint une température minimum.

Enrichissement à l'accélération

et pleine charge

Le calculateur perçoit l'accélérération par un

régime moteur trop bas par rapport à l'information du potentiomètre

papillon. C'est également le potentiomètre de papillon qui défini

la pleine charge (pleine ouverture Dans les 2 cas, le temps d'ouverture des

injecteurs est augmenté

Régime maximum et décélération

Lorsque le régime moteur correspond au régime maximum (6500

tr/min), le calculateur coupe l'injectiontion jusqu'à ce que le capteur

régime note une chute de 80 tr/min ensuite l'injection est rétablie.

La coupure d'injection à la décélérations s'effectue

lorsque le potentiomètre papillon informe de la fermeture ce dernier

alors que le régime est supérieur à 2 000 tr/min. La

température moteur intervient également. Avant la décélération,

le point d'avance est modifié pour une progression du ralentissement.

A 1500tr/min l'injection est rétablie en fonction des données

instantanées.

Forme du jet de pulvérisation et

débit de sortie

ATTENTION : Certains des tests suivants impliquent une pulvérisation

fine de carburant extrêmement inflammable et des connexions électriques

temporaires. Afin d'éviter tout risque d'incendie ou d'explosion, le

plus grand soin doit être pris pour éviter les étincelles

en effectuant ou en coupant des connexions. N.B. : Toujours prévoir un

extincteur à portée de main et s'assurer qu'on sait le faire fonctionner.

Les problèmes les plus couramment rencontrés avec les injecteurs

sont le gouttage, la faiblesse du jet et une pulvérisation insuffisante,

chacun de ces problèmes pouvant se traduire par un fonctionnement médiocre

du moteur, une consommation de carburant élevée, une quantité

excessive de gaz d'échappement, des difficultés à démarrer

et toute une série d'autres problèmes moteur. En passant dans

les injecteurs, le carburant

laisse un dépôt qui réduit progressivement le débit

du carburant.

Des conditions de conduite particulières, telles qu'un trajet régulier

suffisant pour chauffer complètement le moteur (25 30 km) suivi d'une

période d'inactivité, peuvent avoir pour conséquence que

du carburant autour des injecteurs soit cuit par le chauffage trempage après

chacun de ces trajets, entraînant la formation de dépôts

de charbon.

Ces dépôts peuvent soit déformer le cône du jet, soit

empêcher la fermeture complète de l'injecteur. Dans certains cas,

ces dépôts peuvent être éliminés en utilisant

l'un des solvants appropriés, dont certains sont ajoutés au carburant

et d'autres appliqués directement sur les injecteurs. Toutefois, le résultat

obtenu par cette méthode est rarement satisfaisant. Lors de toute dépose

des injecteurs, les joints toriques assurant l'étanchéité

dans le collecteur d'admission doivent être soigneusement examinés

et remplacés s'il y a le moindre doute sur leur état. Toute fuite

laisserait pénétrer de l'air non mesuré, entraînant

une augmentation du régime de ralenti et un mélange pauvre.

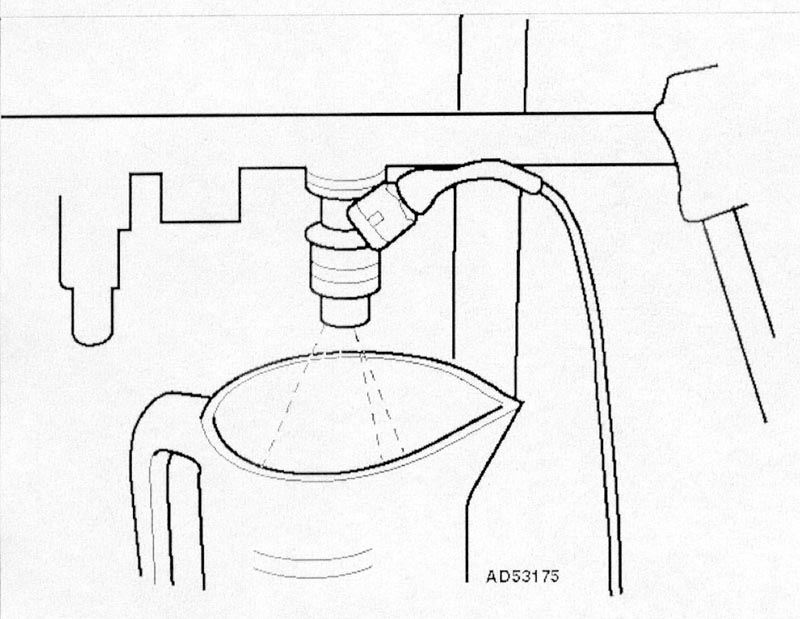

Forme du jet de pulvérisation Fig. 3 , Fig. 4 et

Fig. 5

|

|

|

Fig 3 |

Fig 4 |

Fig 5 |

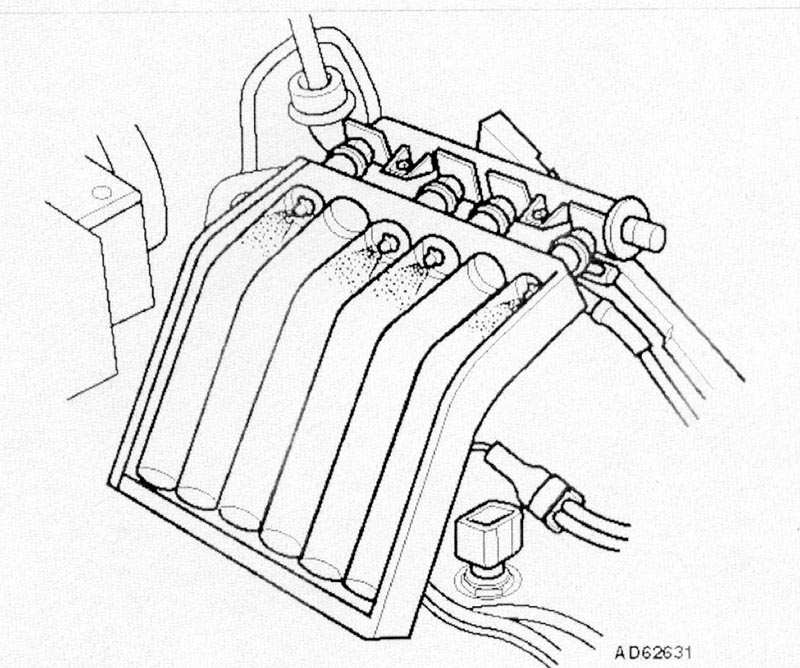

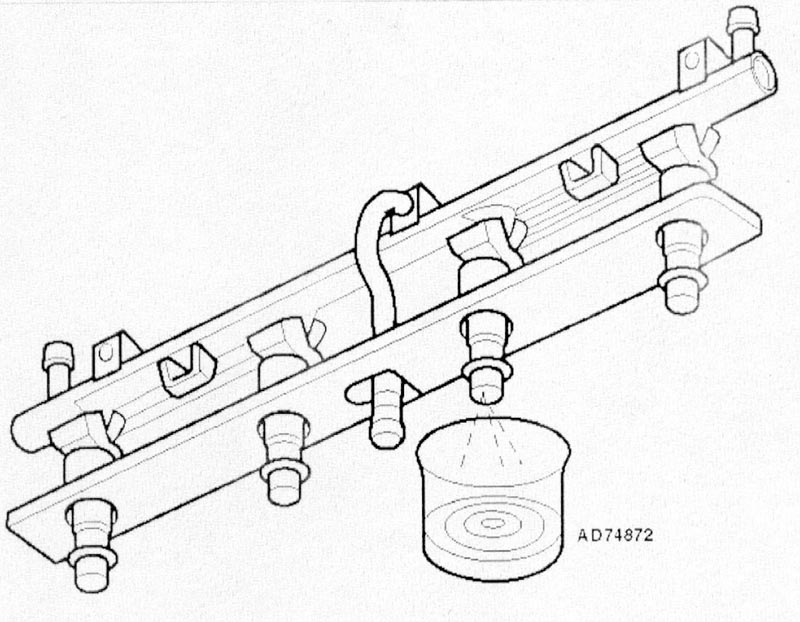

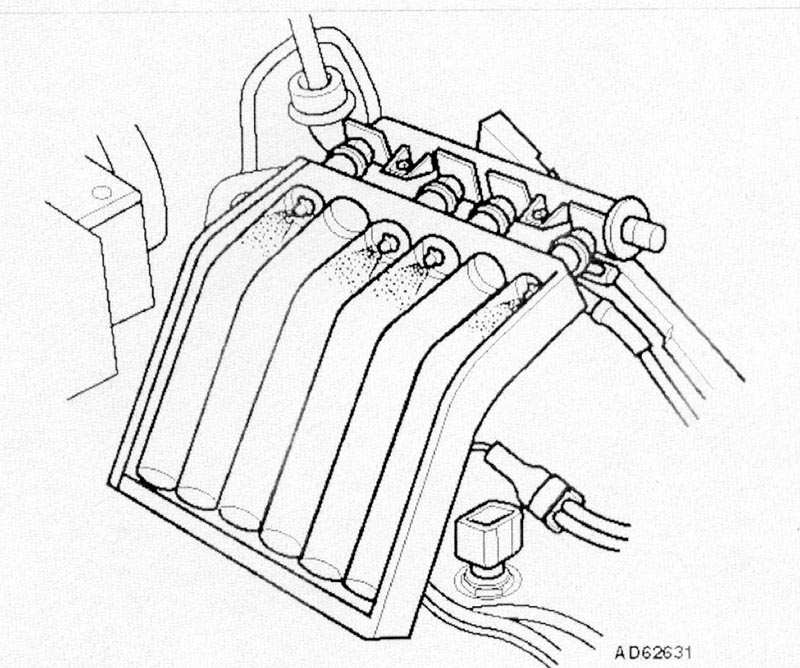

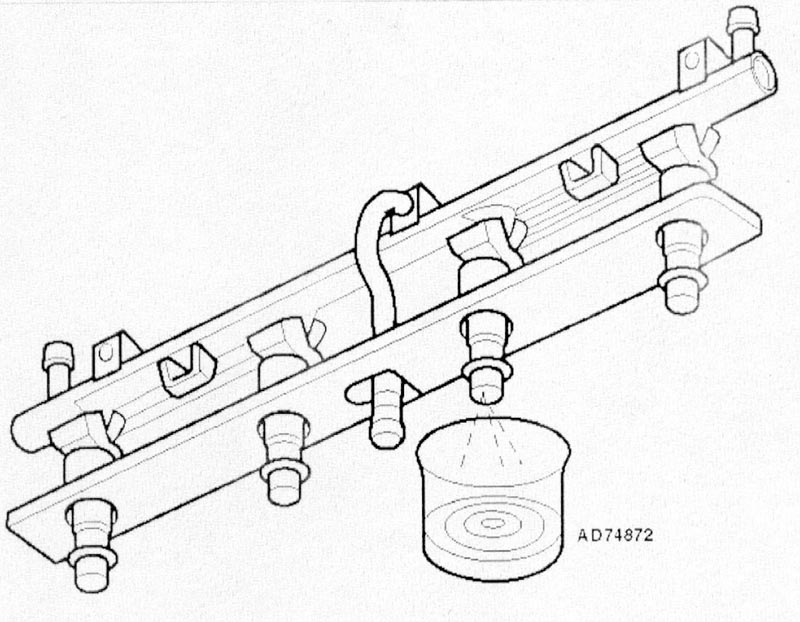

Déposer les injecteurs, y compris la rampe de distribution, du collecteur

d'admission et lesplacer au dessus de récipients adéquats Fig.

3 . S'assurer que la conduite d'alimentation en carburant, le tuyau de retour

et le régulateur de pression sont connectés. Attacher les injecteurs

à la rampe de distribution à l'aide d'un fil à lier ou

d'une attache appropriée Fig. 4 .

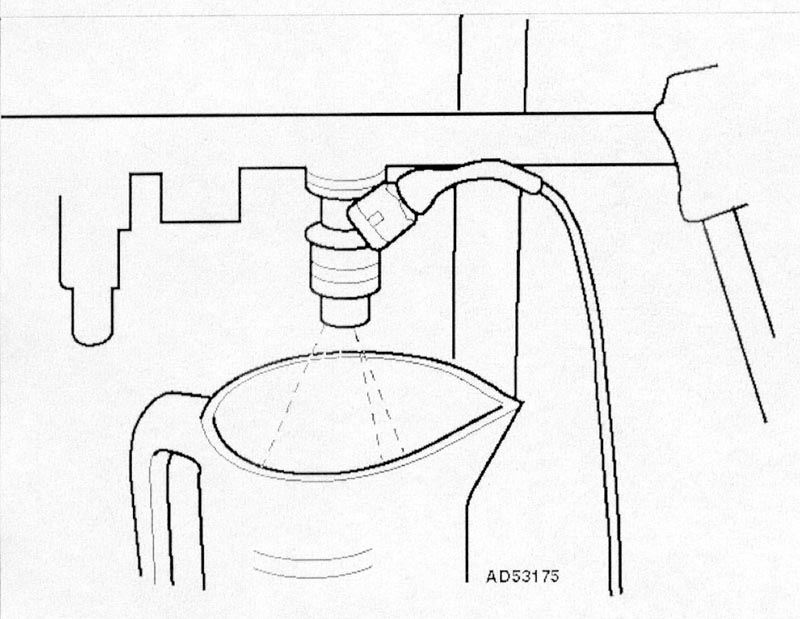

Déclencher la pompe à carburant; ceci se fait généralement en déposant le relais de la pompe à carburant et en shuntant les bornes d'alimentation. Si la résistance des injecteurs est de 1,0 3.0 ohms, une résistance de 5,0 8,0 ohms doit être connectée en série à l'alimentation; mais si la résistance des injecteurs est de 15 17 ohms il est possible de connecter directement une alimentation de 12 V. Brancher une alimentation 12 V directement successivement sur chacun des injecteurs. Comparer le jet de pulvérisation de chaque injecteur. Si l'un de ces jets se distingue nettement du reste, cela indique un défaut. Dans la plupart des cas, le jet de pulvérisation aura la forme d'un cône Fig. 5 , mais il peut être étroit ou divisé, selon l'application. Toutefois, les jets de pulvérisation de tous les injecteurs d'un même moteur doivent être relativement identiques

Fuite des injecteurs

Placer les injecteurs au dessus d'éprouvettes graduées (cf. Forme

du jet de pulvérisation) Débrancher le connecteur de chaque injecteur.

Déclencher la pompe à carburant et examiner les nez des injecteurs.

La fuite constatée ne doit pas excéder une goutte en 60 secondes.

Débit de sortie

Placer les injecteurs au dessus d'éprouvettes graduées (cf. Forme

du jet d'injecteur).

S'assurer que la conduite d'alimentation en carburant, le tuyau de retour et

le régulateur de pression sont connectés.

Attacher les injecteurs à la rampe de distribution à l'aide d'un

fil à lier ou d'une attache appropriée.

Déclencher la pompe à carburant; ceci se fait généralement

en déposant le relais de la pompe à carburant et en shuntant les

bornes d'alimentation.

Si la résistance des injecteurs est de 1,0 3,0 ohms, une résistance

de 5,0 8,0 ohms doit être connectée en série à l'alimentation;

mais si la résistance des injecteurs est de 15 17 ohms , il est possible

de connecter directement une alimentation de 12 V.

Connecter une alimentation 12 V directement successivement sur chacun des injecteurs

et comparer le débit de sortie du carburant.

Le débit de sortie se situe généralement autour de 200

250 ml/60 secondes, mais peut atteindre 450 ml/60 secondes pour des injecteurs

montés sur des moteurs de grande puissance/hauteperformance. Si le débit

de sortie est faible, effectuer les contrôles décrits dans le chapitre

correspondant avant de mettre en cause les injecteurs. Noter soigneusement toute

différence significative entre les débits de sortie.

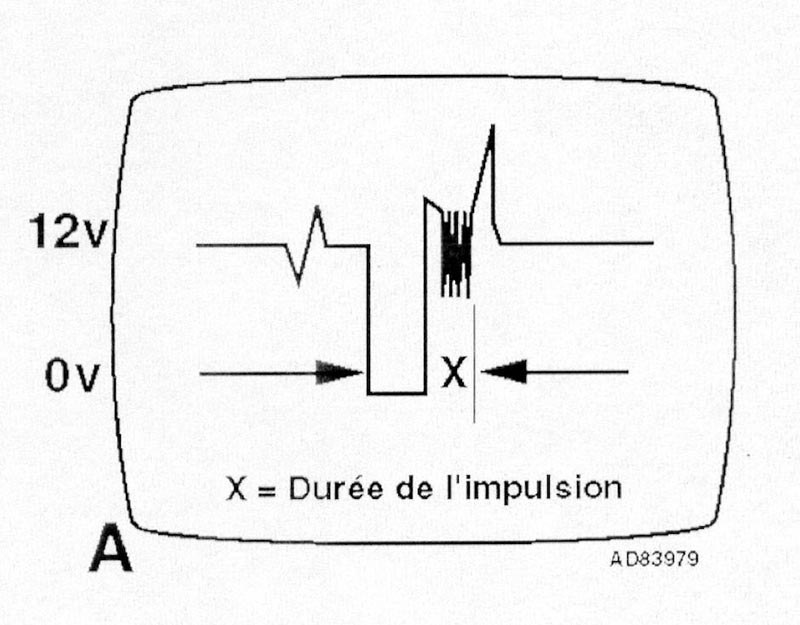

Contrôle à l'oscilloscope Fig. 6 , Fig. 7 , Fig. 8 et Fig. 9

|

|

Fig 6 |

Fig 7 |

|

|

Fig 8 |

Fig 9 |

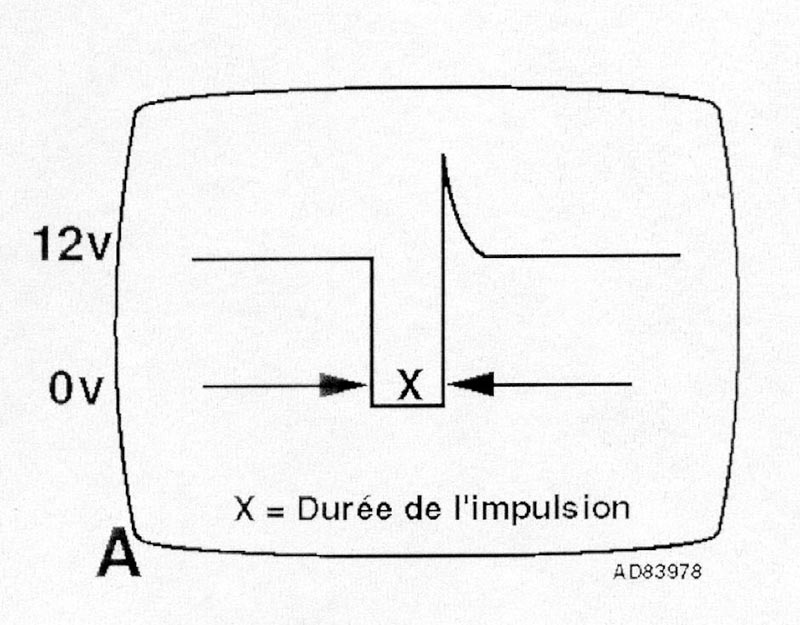

Tous les systèmes d'injection intermittente à commande

électronique fonctionnent en faisant varier les temps d'ouverture des

injecteurs pour adapter la quantité de arburant fournie aux conditions

de service du moteur.

La durée des impulsions électriques provenant du calculateur est

mesurée en millisecondes (ms), et varie habituellement de 1 à

14.

L'oscilloscope de la plupart des bancs d'essai de moteur peut s'utiliser pour

visualiser l'impulsion d'injecteur de façon à pouvoir en mesurer

la durée.

Les figures Fig. 6 et Fig. 7 montrent une trace type d'oscilloscope.

II est dès lors possible de contrôler le bon fonctionnement du

calculateur en observant la variation des temps d'ouverture des injecteurs dans

différentes conditions de service du moteur.

La durée d'impulsion est plus importante au démarrage et au ralenti

lorsque le moteur tourne à bas régime; toutefois, elle augmente

avec le régime jusqu'à atteindre son maximum en pleine charge.

Cet effet est particulièrement évident lorsqu'on donne un bref

coup d'accélérateur.

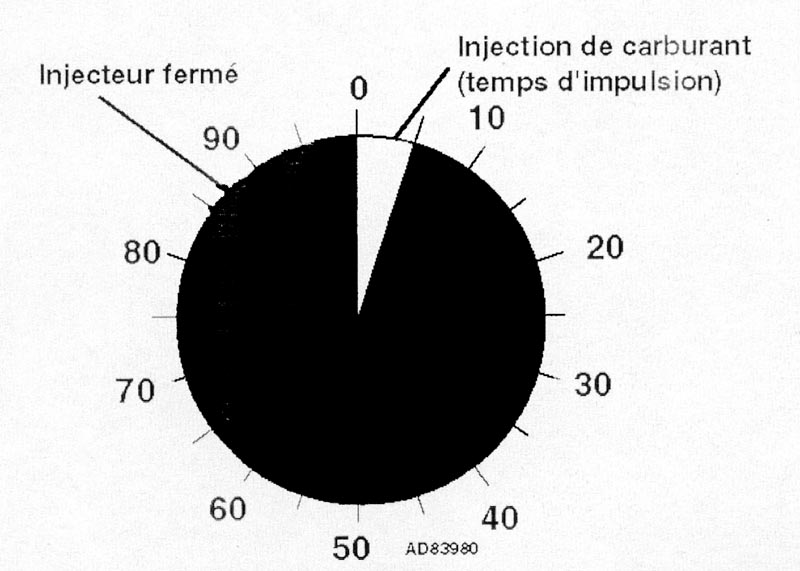

L'autre variable est la période d'impulsion.

La période d'impulsion est le temps entre l'ouverture d'un injecteur

donné et l'ouverture suivante de ce même injecteur. La période

d'impulsion est normalement d'une fois par rotation du vilebrequin. Une injection

de 50% du carburant nécessaire pour une course d'impulsion s'effectue

à chaque ouverture d'injecteur.

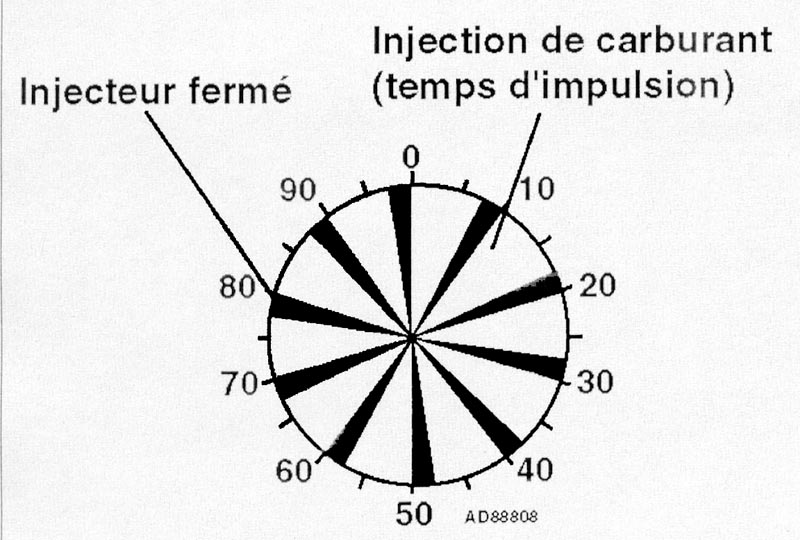

Les figures Fig. 8 et Fig. 9 présentent la relation existant entre la

période d'impulsion et la durée d'impulsion pour un moteur avec

une plage de régime de 600 6000 tr/mn.

Lorsque le moteur tourne au ralenti à 600 tr/mn, soit 10 révolutions

par seconde, la rotation du vilebrequin se fait une fois tous les dixièmes

de seconde, soit toutes les 100

millisecondes. Cela s'appelle la période d'impulsion.

A 6000 tr/mn, soit toutes les 100 révolutions par seconde, le vilebrequin

tourne 10 fois par 100 millisecondes et par conséquent les injecteurs

s'ouvrent dix fois pendant cette période.

Cela signifie que si la période de fermeture atteint 10 ms, les injecteurs

sont ouverts en permanence.

L'appareil de mesure de l'angle de durée d'ouverture ('dwell') peut également

être utilisé pour vérifier les variations de durée

d'ouverture des injecteurs. Le 'dwell' del'injection est un moyen précis

de contrôle du bon fonctionnement du calculateur et des sondes et capteurs

associés. L'appareil indique le pourcentage du temps où l'injecteur

reste ouvert et injecte du carburant. Certains appareils et oscilloscopes présentent

des échelles graduées en degrés: l'indication peut alors

être convertie en 'dwell' à l'aide de la formule suivante D% =

D° x C x 100/360 avec D% = durée d'ouverture ('dwell') en C = nombre

de cylindres D° = angle ('dwell') en degrés

Procédure de test temps d'ouverture 'dwell' Fig. 7

Connecter un câble de test de l'oscilloscope à une borne de l'injecteur

et l'autre câble de test à la masse à l'aide d'une pince

fine. Lancer le moteur et observer soit l'oscilloscope pour une trace, soit

l'appareil de mesure pour l'indication du Mwell'. Si on obtient un signal, démarrer

le moteur et observer la trace au ralenti. Accélérer brusquement

pour faire monter le régime à environ 3000 tr/mn. La durée

mesurée de l'impulsion doit augmenter pendant l'accélération,

puis se stabiliser à titi niveau égal ou légèrement

inférieur au régime de ralenti. Fermer brusquement le papillon

: la trace doit devenir une ligne droite sans impulsion, signe que l'injection

a été coupée (pour les systèmes dotés d'une

coupure d'injection à la décélération). Si on démarre

à froid, le moteur demande davantage de carburant : la durée de

l'impulsion ou 'dwell' est plus grande. Pendant le réchauffage, la durée

d'injection doit progressivement diminuer jusqu'à obtention de la température

normale de service. Certains systèmes sans injecteur de départ

à froid produisent des impulsions d'injecteur additionnelles pendant

le démarrage à froid, qui se visualisent sur écran comme

des impulsions courtes et longues. D'autres indications peuvent également

être affichées, telles que le signal du capteur de PMH ou de référence

Fig. 7 et une série d'impulsions moins importantes qui maintiennent l'injecteur

ouvert après l'impulsion négative initiale. Une crête de

tension positive aiguë s'affiche lorsque l'injecteur se ferme.

| Données techniques types | |

| Régime moteur | Temps d'ouverture (moteur chaud) |

| Ralenti | 2,2 2,4 ms |

| 2000 3000 tr/mn | 1,5 2,2 ms |

| Pleine charge | 8,2 8,4 ms |

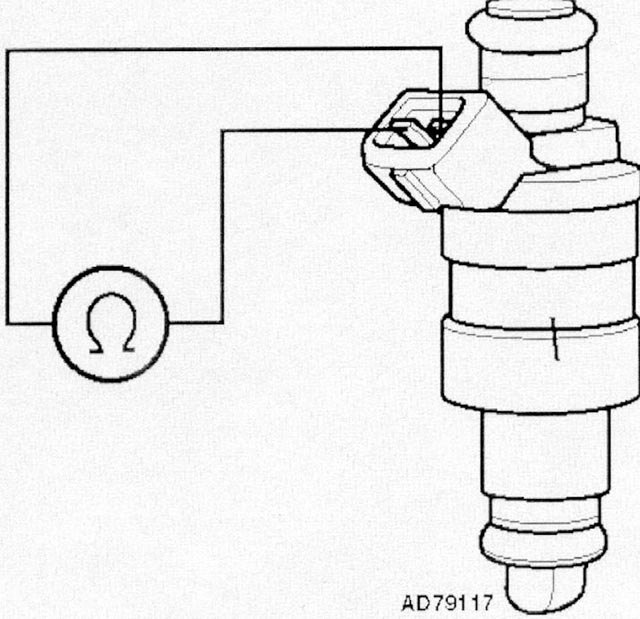

Contrôle de la résistance Fig. 10

Fig 10

| Données techniques types | |

| Condition | Résistance |

| Sans résistance d'injection | 15-17 ohms |

| Avec résistance d'injection | 2-3 ohms |

Vérifier que le contact est coupé.

Débrancher les connecteurs des injecteurs.

Contrôler la résistance entre les bornes de l'injecteur.

Effectuer ce contrôle pour chaque injecteur

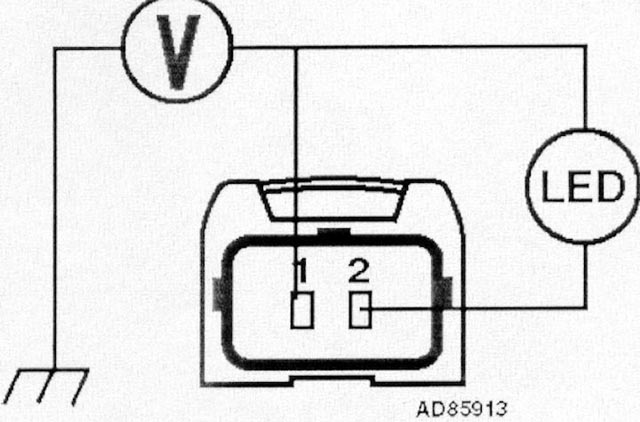

Contrôle de la tension d'alimentation Fig. 11

Fig 11

| Données techniques types | |

| Tension | Tension de la batterie |

Vérifier que le contact est coupé.

Débrancher les connecteurs des injecteurs.

Mettre le contact ou brièvement lancer le moteur au démarreur.

Contrôler la tension entre la borne du connecteur de faisceau et la masse.

Si la tension n'est pas celle prescrite

Contrôler le câblage et les fusibles.

Contrôle du signal Fig. 11

Vérifier que le contact est coupé. Débrancher le(s) connecteurs)

du(des) injecteur(s). Brancher un testeur à LED entre les bornes du connecteur

de faisceau. Lancer brièvement le moteur. Vérifier que la LED

clignote.